Cámara frigorífica

Un frigorífico o cámara frigorífica es una instalación industrial estatal o privada en la cual se almacenan carnes o vegetales para su posterior comercialización.

El producto agrícola (frutas y hortalizas) es en su gran mayoría perecedero. Después de la cosecha sigue un proceso llamado comúnmente respiración durante el cual los azúcares se combinan con el oxígeno del aire produciendo anhídrido carbónico y agua y despidiendo calor, hasta llegar a la completa maduración del fruto. Al mismo tiempo, los microorganismos que están presentes en los frutos a temperatura ambiente, se alimentan y reproducen a un ritmo exponencial, a medida que se acerca la maduración, destruyendo los tejidos. Se comprobó que si se mantiene el producto cosechado a temperatura menor que la del ambiente, se consigue alargar el período de maduración un tiempo que varía desde 3-4 días hasta 6-8 meses, de acuerdo a la especie y a la variedad.

La carne de animales (bovinos, porcinos, peces, aves) después de sacrificados no siguen ningún proceso natural salvo el ataque de microorganismos que, a temperatura ambiente, atacan los tejidos. La carne deja de ser comestible en 2-3 días. También en este caso, manteniendo las carnes a bajas temperaturas, el proceso de deterioro se puede evitar y así consumir la carne varios meses después del sacrificio.

La posibilidad de ofrecer los frutos y las carnes durante un período más largo tiene una importancia alimenticia y económica muy grande. Para ello se almacenan los productos en cuartos frigoríficos a temperatura apropiada que permite ofrecerle al consumidor mucho tiempo después de la cosecha. Hay tablas que indican a qué temperatura y humedad relativa y cuál es el tiempo máximo que es necesario mantener cada uno antes de enviarlos al mercado.

Ciclo frigorífico

Desde la prehistoria, el ser humano sabía hacer fuego y calentar, entregar calorías a frutas y hortalizas, pero enfriar, retirar calorías, lo aprendió hace poco tiempo. El físico francés Sadi Carnot en los años 20 del siglo XIX, estudiando la máquina de vapor que Watt había creado en poco tiempo atrás en Inglaterra, desarrolló teorías que fueron la base de la Termodinámica y planteó las fórmulas de la máquina frigorífica. Posteriormente otros físicos hicieron ensayos de máquinas cada vez más perfeccionados y probando diferentes gases hasta que recién a fines del siglo XIX se construyeron los primeros frigoríficos. En 1928 se comenzó con la fabricación en masa de refrigeradoras domésticas y luego camiones, vagones de tren y barcos frigoríficos.

Equipo de refrigeración

Elementos de refrigeración, Refrigeración por compresión y Sistema de refrigeración.

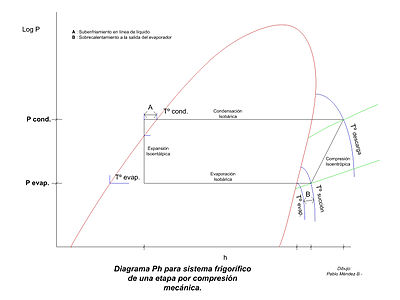

El equipo de refrigeración comprende un compresor de gas movido por un motor eléctrico, un intercambiador de calor con un caño en forma de zigzag llamado condensador, otro con caño en forma de serpentín llamado evaporador y una válvula de expansión, todos interconectados por caños de cobre formando un circuito cerrado. En el interior de la cañería se introduce el gas refrigerante por medio de una válvula. El compresor y el condensador están fuera de la cámara frigorífica mientras que la válvula de expansión y el evaporador dentro de la cámara, generalmente sobre el marco de la puerta de entrada. Al trabajar el compresor eleva la presión del gas que llega caliente de la cámara por las calorías que tomó de los productos almacenados. Cuando el gas llega a los valores de presión y temperatura previstas le corresponde al gas pasar por el condensador a la fase liquida emitiendo calor latente de fusión. El condensador está provisto de aletas que transmiten el calor que pasa por las paredes del caño al aire. Si es necesario se instala un sistema de lluvia de agua en circuito cerrado que ayuda a disipar el calor. El largo del serpentín está calculado para que el gas licuado salga del condensador a temperatura ambiente. Pasa entonces por la válvula de expansión, ya en el interior de la cámara, y pierde presión. Al llegar al evaporador el gas esta frío y sin presión. le corresponde volver a su estado gaseoso. Necesita calor latente de evaporación. Éste lo toma del caño de cobre que por ello se enfría y este a su vez toma calor del aire. Con ayuda de un ventilador se establece una corriente de aire caliente de la cámara que pasa por el serpentín del evaporador entregando calorías del aire y de los productos almacenados. El gas llega caliente al compresor completando el circuito. El proceso continúa enfriando el aire y los productos almacenados hasta que la temperatura llega a +/-1 °C más baja que la fijada. Un termostato cierra la válvula de expansión y unpresostato cierra la corriente del compresor. Pasado un tiempo la temperatura sube por el calor que pasa por las paredes y por la apertura de la puerta de la cámara. Cuando llega a +/-1 °C más alta que la fijada se abre la válvula y la corriente. El ciclo vuelve a trabajar.

Desde fines del siglo XIX se usaba amoníaco como gas refrigerante, pero es tóxico y por lo tanto peligroso cuando hay pérdidas de gas. En los años 70 del siglo XIX se lo remplazó por gas de la familia de los cloro-flúor-carbono CFC llamados comercialmente Freón o R11. Hace unos años se descubrió que estos gases son unos los principales causantes del agujero de la capa de ozono, y desde entonces se busca un reemplazante que tenga las mismas características que el Freón pero que se descomponga antes de llegar a la capa de ozono. En el ínterin se sigue usando gases de la misma familia pero que son menos dañinos. En instalaciones grandes con personal de control, se sigue usando amoníaco, también denominado R717.

Planta frigorífica

El edificio de la planta tiene piso, paredes y techo recubiertos con varias capas de material plástico aislante y entre ellas una chapa metálica para impedir la filtración de humedad (vapor de agua). El edificio incluye:

- Cámaras a un costado o a los dos de un corredor. Cada una con una puerta de cierre hermético manual o automática por la cual entran y salen los productos a enfriar. Para facilitar la circulación del aire frío que llega del evaporador ubicado encima del marco de la puerta se debe dejar libre 50 cm de la parte superior y 10 cm de las paredes. Los frutos que llegan de la cosecha pueden venir en cajones estibados o en cajas sobre palés (o pallets) cargados hasta una altura de 1,80 m las cajas vienen en pallets de 1,20 x 1,00 m que se estiban hasta una altura de 1,80 m. Hay diferentes modelos de cajas y diferentes medidas y modelos de palés incluso con armazones para aumentar la estabilidad. En el caso de palés sin refuerzos no es posible montar mas que 3 pisos. Los cuartos tendrán una altura de 6,50 m y el montacargas debe tener un mástil capaz de acomodar 3 pisos de palés. Cuando se planifica para 2 pisos, tendrá una altura de 4,50 m.

- Corredor: No tiene evaporador. La temperatura reinante es intermedia entre la del exterior y la de los cuartos. El frío lo recibe por las paredes de los cuartos y a través de las puertas cuando se abren para sacar o introducir frutos. El ancho del corredor debe permitir una fila de palés o cajones preparados para entregar un pedido o en espera de introducir mercadería, y a la vez el movimiento del montacargas e incluso la posibilidad de girar 90º para entrar a las cámaras. Sobre el marco de las puertas haytermómetros, higrómetros y campanas de alarma para cuando la temperatura del cuarto sube más de lo fijado.

- Sala de máquinas incluye:

- compresor y su motor eléctrico

- condensador con ventilador para enfriarlo (cabe señalar que no siempre se encuentra al interior de la sala de máquinas debido a que debe liberar gran cantidad de calor, conforme la magnitud de la instalación)

- generador y compresor de emergencia capaz de mantener la temperatura reinante en los cuartos en caso de falla del equipo o de la corriente o desperfecto del compresor

- tablero de mandos de la maquinaria y la iluminación

- Oficinas, vestuario y depósito de repuestos.

El frigorífico es una actividad de capital intensivo. El servicio a la inversión en edificio, aislamiento, instalaciones y maquinaria suma el 50% de los gastos. Otros gastos fijos (personal de mantenimiento y vigilancia, impuestos) suman 15%. Los gastos variables son sólo el 35%. El inversor debe asegurarse la ocupación de las cuartos.

Hay ventajas de escala : los costos del metro cúbico de cuarto frío disminuyen con el tamaño de las instalaciones.